雷射焊接機 缺點 相關

廣告CW連續光 / Pulse脈衝光-自動填料-機器人雷射加工系統。25W〜5,000W。 德製5仟瓦高功率雷射實驗室(歡迎來電預約)-DEMO測試,、夾治具設計、代工生產。

育安機械獨家總代理瑞士 BAK 塑料焊接機及工業用熱風槍. 全系列庫存,立即來電洽詢! ...

搜尋結果

$550000AS LASER手持半自動光纖雷射焊接機a welding 專業金屬焊切

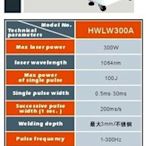

$550000AS LASER手持半自動光纖雷射焊接機a welding 專業金屬焊切 $999999雷射焊接機 YAG Laser Welder 光纖 300W 25AY4209560223

$999999雷射焊接機 YAG Laser Welder 光纖 300W 25AY4209560223 $555555手持式雷射焊接機 1500W 輕便可攜式65 kg 最新技術損耗光衰低 手持激光焊接機hs-weld 日本外匯溶接機

$555555手持式雷射焊接機 1500W 輕便可攜式65 kg 最新技術損耗光衰低 手持激光焊接機hs-weld 日本外匯溶接機 $10080【手持雷射焊接機】賽嘉不鏽鋼全自動可攜式手持雷射焊接機Y5161521389

$10080【手持雷射焊接機】賽嘉不鏽鋼全自動可攜式手持雷射焊接機Y5161521389![雷射焊機配件/焊接機氙燈/焊接機燈管-耀鋐科技 雷射焊機配件/焊接機氙燈/焊接機燈管-耀鋐科技]() $2500雷射焊機配件/焊接機氙燈/焊接機燈管-耀鋐科技YAO-HUNG 耀鋐科技

$2500雷射焊機配件/焊接機氙燈/焊接機燈管-耀鋐科技YAO-HUNG 耀鋐科技![雷射保護鏡片石英鍍膜28*4窗口片30*5光纖37*7切割焊接機50*2#哥斯拉之家# 雷射保護鏡片石英鍍膜28*4窗口片30*5光纖37*7切割焊接機50*2#哥斯拉之家#]() $397雷射保護鏡片石英鍍膜28*4窗口片30*5光纖37*7切割焊接機50*2#哥斯拉之家#哥斯拉之家

$397雷射保護鏡片石英鍍膜28*4窗口片30*5光纖37*7切割焊接機50*2#哥斯拉之家#哥斯拉之家![雷射補模機 自動化焊接機 吊臂 手臂 Laser Welder Machine 雷射補模機 自動化焊接機 吊臂 手臂 Laser Welder Machine]() $888888雷射補模機 自動化焊接機 吊臂 手臂 Laser Welder MachineY4209560223

$888888雷射補模機 自動化焊接機 吊臂 手臂 Laser Welder MachineY4209560223![雷射焊機配件/焊接機氙燈/焊接機燈管(10組)-耀鋐科技 雷射焊機配件/焊接機氙燈/焊接機燈管(10組)-耀鋐科技]() $22000雷射焊機配件/焊接機氙燈/焊接機燈管(10組)-耀鋐科技YAO-HUNG 耀鋐科技

$22000雷射焊機配件/焊接機氙燈/焊接機燈管(10組)-耀鋐科技YAO-HUNG 耀鋐科技![雷射打標焊接機切割電動旋轉夾具工作檯電動旋轉工裝雷射雕刻 雷射打標焊接機切割電動旋轉夾具工作檯電動旋轉工裝雷射雕刻]() $14160雷射打標焊接機切割電動旋轉夾具工作檯電動旋轉工裝雷射雕刻Y3999779733

$14160雷射打標焊接機切割電動旋轉夾具工作檯電動旋轉工裝雷射雕刻Y3999779733![強力煙霧淨化過濾機 電烙鐵焊接 雷射雕刻 金工業 小型加工 強力煙霧淨化過濾機 電烙鐵焊接 雷射雕刻 金工業 小型加工]() $9800強力煙霧淨化過濾機 電烙鐵焊接 雷射雕刻 金工業 小型加工SG MALL

$9800強力煙霧淨化過濾機 電烙鐵焊接 雷射雕刻 金工業 小型加工SG MALL![耀鋐科技 自動焊接機 /雷射/金屬焊接/焊接機/自動(實際價格請洽我司人員) 耀鋐科技 自動焊接機 /雷射/金屬焊接/焊接機/自動(實際價格請洽我司人員)]() $999999耀鋐科技 自動焊接機 /雷射/金屬焊接/焊接機/自動(實際價格請洽我司人員)YAO-HUNG 耀鋐科技

$999999耀鋐科技 自動焊接機 /雷射/金屬焊接/焊接機/自動(實際價格請洽我司人員)YAO-HUNG 耀鋐科技![耀鋐科技 首飾點焊機 /雷射/點焊/焊接機/首飾 實際價格請洽我司人員 耀鋐科技 首飾點焊機 /雷射/點焊/焊接機/首飾 實際價格請洽我司人員]() $999999耀鋐科技 首飾點焊機 /雷射/點焊/焊接機/首飾 實際價格請洽我司人員YAO-HUNG 耀鋐科技

$999999耀鋐科技 首飾點焊機 /雷射/點焊/焊接機/首飾 實際價格請洽我司人員YAO-HUNG 耀鋐科技

其他人也問了

雷射焊接機是什麼?

雷射束焊有哪些優點?

電阻焊和雷射焊有什麼不同?

雷射焊接神經有哪些研究?

缺點: 雷射設備成本高,最便宜 1KW 雷射加上簡單焊接頭也要台幣 50萬以上,如果加上自動化再加上多軸機器人和5KW 雷射大約要台幣一千多萬. 雷射購買時已經有固定的光點和固定焊接頭,如要變更有一定難度. 雷射對於工作温度溼度有一定要求,至少要在冷氣房內工作. 使用雷射焊接必需要搭配自動化或機器人來定位或加工,因為雷射光點小,焦點有效深度小,所以用手動焊接時會有對焦的問題. 雷射焊接物件要有一定的公差,公差太大無法連續換件加工. 必需要有專職操作人員負責調校程式和設定雷射波形和治具,非常耗時和打樣成本. 搭配機器人或自動化設備時會佔用較大的工作面積和安全區域. 以下為2KW雷射焊接參數僅供參考,各個廠牌雷射和焊接頭不同會有不同..

2021年7月14日 · 焊縫表面氣孔是雷射焊接中比較容易出現的缺陷。 氣孔產生的原因: A、雷射焊接熔池深而窄,冷卻速度很快。 液態熔池中產生的氣體來不及溢出,容易導致氣孔的形成。 B、焊縫表面未清理乾淨,或鍍鋅板鋅蒸氣揮發。 解決方法:焊前清潔工件表面和焊縫表面,以改善受熱時鋅的揮發。 此外,吹氣方向也會影響氣孔的產生。 4. 咬邊是指:焊縫與母材結合不好,出現坡口,深度大於0.5mm,總長度大於焊縫長度的10%,或大於驗收標準要求的長度. 咬邊原因: A、焊接速度過快,焊縫中的液態金屬不會在小孔的背面重新分布,在焊縫兩側形成咬邊。 B、接頭組裝間隙過大,接頭填充中的熔融金屬減少,也容易發生咬邊。 C、雷射焊接結束時,如果能量下降時間過快,小孔容易塌陷,也會造成局部咬邊。

- 焊接方式。1.1 使用硬焊/軟焊,在兩個主結構中間放在輔助焊材再借由雷射打在焊材上(條狀,或膏狀)熔化後連結兩個不同材料結構,這個焊接方式好處是主結構的熱變形較小且雷射功率選用只需要考慮焊材材料的熔點和雷射光點,最主要考驗的是焊材的放置方式和送料方式。

- 工作距離。雷射工作距離是指雷射聚焦鏡到工作物的焦點距離,工作距離越短雷射光點越小(單位能量越大)反之工作距離越長雷射光點越大(單位能量越小),而且焊接時工作距離短容易讓焊接時的飛漸物打到保護鏡造成保護鏡壽命縮短,另外焊接頭的体積和被加工物件大小也會影響工作方式 1.

- 焊接材料厚度和材質。單一案件來談,請客人提供焊接件的最大尺寸和最小尺寸(如果是單一尺寸較簡單),材質的變化數量?單一材料或數種不同材料來做焊接?同材料焊接或異材焊接?

- 工作環境。建議在空調的環境下操作,溼度在 70% 以下 ,冰水機放置戶外,室內保持 26-28度(四季),這樣可保持雷射功率穏定和延長雷射壽命。不建議在無空調的環境下操作,因為 夏天温度可能高達 38度,冬天温度可能在 10度,所以温溼度難以控制,此環境不適合使用雷射。

- 概觀

- 定義

- 分類

- 優缺點

- 套用

雷射焊是一種以聚焦的雷射束作為能源轟擊焊件所產生的熱量進行焊接的方法。由於雷射具有折射、聚焦等光學性質,使得雷射焊非常適合於微型零件和可達性很差的部位的焊接。雷射焊還有熱輸入低,焊接變形小,不受電磁場影響等特點。

由於目前雷射器價格昂貴、電光轉換效率較低等原因,雷射焊尚未廣泛套用。

雷射焊接是雷射材料加工技術套用的重要方面之一。20世紀70年代主要用於焊接薄壁材料和低速焊接,焊接過程屬熱傳導型,即雷射輻射加熱工件表面,表面熱量通過熱傳導向內部擴散,通過控制雷射脈衝的寬度、能量、峰值功率和重複頻率等參數,使工件熔化,形成特定的熔池。由於其獨特的優點,已成功套用於微、小型零件的精密焊接中。

一,按控制方式可分:手動式雷射焊接機,自動雷射焊接機,振鏡式雷射焊接機

二,按雷射器可分:YAG雷射焊接機,半導體雷射焊接機,光纖雷射焊接。

雷射焊接有兩種基本模式:雷射熱導焊和雷射深熔焊,前者所用雷射功率密度較低(105~106W/cm2),工件吸收雷射後,僅達到表面熔化,然後依靠熱傳導向工件內部傳遞熱量形成熔池。這種焊接模式熔深淺,深寬比較小。後者雷射功率密度高(106~107W/cm2),工件吸收雷射後迅速熔化乃至氣化,熔化的金屬在蒸汽壓力作用下形成小孔雷射束可直照孔底,使小孔不斷延伸,直至小孔內的蒸氣壓力與液體金屬的表面張力和重力平衡為止。小孔隨著雷射束沿焊接方向移動時,小孔前方熔化的金屬繞過小孔流向後方,凝固後形成焊縫。這種焊接模式熔深大,深寬比也大。在機械製造領域,除了那些微薄零件之外,一般應選用深熔焊。

深熔焊過程產生的金屬蒸氣和保護氣體,在雷射作用下發生電離,從而在小孔內部和上方形成電漿。電漿對雷射有吸收、折射和散射作用,因此一般來說熔池上方的電漿會削弱到達工件的雷射能量。並影響光束的聚焦效果、對焊接不利。通常可輔加側吹氣驅除或削弱電漿。小孔的形成和電漿效應,使焊接過程中伴隨著具有特徵的聲、光和電荷產生,研究它們與焊接規範及焊縫質量之間的關係,和利用這些特徵信號對雷射焊接過程及質量進行監控,具有十分重要的理論意義和實用價值。

優點

(1)可將入熱量降到最低的需要量,熱影響區金相變化範圍小,且因熱傳導所導致的變形亦最低。 (2)32mm板厚單道焊接的焊接工藝參數業經檢定合格,可降低厚板焊接所需的時間甚至可省掉填料金屬的使用。 (3)不需使用電極,沒有電極污染或受損的顧慮。且因不屬於接觸式焊接製程,機具的耗損及變形接可降至最低。 (4)雷射束易於聚焦、對準及受光學儀器所導引,可放置在離工件適當之距離,且可在工件周圍的機具或障礙間再導引,其他焊接法則因受到上述的空間限制而無法發揮。 (5)工件可放置在封閉的空間(經抽真空或內部氣體環境在控制下)。 (6)雷射束可聚焦在很小的區域,可焊接小型且間隔相近的部件, (7)可焊材質種類範圍大,亦可相互接合各種異質材料。 (8)易於以自動化進行高速焊接,亦可以數位或電腦控制。 (9)焊接薄材或細徑線材時,不會像電弧焊接般易有回熔的困擾。 (10)不受磁場所影響(電弧焊接及電子束焊接則容易),能精確的對準焊件。 (11)可焊接不同物性(如不同電阻)的兩種金屬 (12)不需真空,亦不需做X射線防護。 (13)若以穿孔式焊接,焊道深一寬比可達10:1 (14)可以切換裝置將雷射束傳送至多個工作站。

缺點

(1)焊件位置需非常精確,務必在雷射束的聚焦範圍內。 (2)焊件需使用夾治具時,必須確保焊件的最終位置需與雷射束將衝擊的焊點對準。 (3)最大可焊厚度受到限制滲透厚度遠超過19mm的工件,生產線上不適合使用雷射焊接。 (4)高反射性及高導熱性材料如鋁、銅及其合金等,焊接性會受雷射所改變。 (5)當進行中能量至高能量的雷射束焊接時,需使用等離子控制器將熔池周圍的離子化氣體驅除,以確保焊道的再出現。 (6)能量轉換效率太低,通常低於10%。 (7)焊道快速凝固,可能有氣孔及脆化的顧慮。 (8)設備昂貴。

雷射焊接在工業中的套用情況

(1)雷射焊接在國外汽車工業中的套用

1) 白車身雷射焊接

汽車工業中的線上雷射焊接大量用在白車身衝壓零件的裝配和連線上。主要套用包括車頂蓋雷射焊、行李箱蓋雷射釺焊及車架雷射焊接。

另一項比較重要的車身雷射焊接套用,是車身結構件(包括車門、車身側圍框架及立柱等)的雷射焊接。採用雷射焊的原因是可提高車身強度,並可解決一些部位難以實施常規電阻點焊的難題。

2) 不等厚雷射拼焊板

在一個脈衝作用期間內,金屬反射率的變化很大。 脈衝寬度. 脈寬是脈衝焊接的重要參數之一,它既是區別於材料去除和材料熔化的重要參數,也是決定加工設備造價及體積的關鍵參數。 離焦量的影響. 因為雷射焦點處光斑中心的功率密度過高,容易蒸發成孔。 離開雷射焦點的各平面上,功率密度分布相對均勻。 離焦方式有兩種:正離焦與負離焦。 焦平面位於工件上方為正離焦,反之為負離焦。 按幾何光學理論,當正負離焦平面與焊接平面距離相等時,所對應平面上功率密度近似相同,但實際上所獲得的熔池形狀不同。 負離焦時,可獲得更大的熔深,這與熔池的形成過程有關。 參數表圖. 工藝對比圖. 套用範圍. 製造業.

特點. 雷射光在大氣中傳送,因此雷射焊接設備中不需要如電子束焊接一樣的真空室*。 雷射焊接機比電子束焊接機更小型,可以利用電腦和機械手臂實現完全自動化和精密控制。 利用光纖和傳送路徑的鏡子,可以在遠離激發裝置的場所進行焊接。 由於這些優點,對於應用案例的應對能力高,透過遠端雷射焊接、光纖雷射焊接、 電子束掃描焊接 等,可以回應焊接製程的各種需求。 在包層鋼板的製造等使用大輸出雷射的部分焊接中,在真空室內進行焊接。 雷射焊接機的等離子對策. 視雷射照射部中存在的金屬和氣體的 電離電壓 大小,雷射焊接部有時可能產生 等離子(雷射誘導等離子體) 。

這種加工過程的關鍵優勢在於焊接速度快且熱輸入量低。 雷射焊接:它是什麼意思呢? 雷射焊接是一種 利用聚焦雷射光束來接合物件的加工過程 。 由於這種方式的 精確度非常高 ,因此被應用在許多工業領域中。 焊接時所需要的能量是由一組 高功率雷射 產生。 在機器人應用中,通常會利用柔軟度高的光纖來將高能量雷射光束引導至加工處。 被引導至加工處的雷射功率會透過一個透鏡聚焦在一個小焦點上。 由此會形成非常高的能量密度,因此能夠將工件熔化,進而將組件焊接在一起。 這個過程適合用於 需要快速焊接,但焊縫必須細且應避免熱變形的材料和組件 。 因此,雷射焊接經常被用在不同產業中需要高精度的應用上,例如汽車工業、航太領域和醫療產業等等。 KUKA 提供廣泛多樣的雷射工藝技術.